超耐水高Tg2环氧粉末涂料的分析研究

发布时间:2018-11-28 13:37:44 来源: 评论:0 点击:

本文主要讨论分析了超耐水高Tg2环氧粉末涂料环氧树脂、固化剂和填料的选择。其中环氧树脂C、固化剂B和填料为硅灰石或硅微粉制得的环氧粉末涂层玻璃化温度Tg2高达150℃左右,且水煮性能优异,在160℃蒸馏水中浸泡213d,撬剥附着力1级,与普通环氧树脂相比,极大地提高了防腐性能,可应用于环境更加苛刻的重防腐领域。

1 前言

随着环保意识的日益增长,我国对VOC的排放管控愈发严格。粉末涂料以其绿色环保、零VOC等优点将会不断取代液体涂料,在涂料行业占有举足轻重的地位。

环氧型、环氧/聚酯型和聚酯型粉末涂料由于其性能优异、价格便宜在粉末涂料行业中占有绝大部分市场。其中,聚酯树脂中含有酯键容易水解,因此其耐水性和耐化学性能极差,不适用于重防腐领域。环氧树脂具有优异的耐水性、耐化学性和优良的机械性,是重防腐粉末涂料的主要原料。随着重防腐粉末涂料技术的不断成熟和完善,客户对粉末涂料的各项性能指标有了更加严格的要求,适用环境也更加苛刻。因此,高性能粉末涂料的研发和推广势在必行。

普通环氧粉末涂料的玻璃化温度Tg2一般低于110℃。根据标准SY/T0315-2013中规定涂层玻璃化温度Tg2应大于最高使用温度+40℃,普通环氧粉末涂料只能适用于操作温度不高于70℃的环境中,超出此温度,环氧涂层的各项机械性能和防腐性能降低,腐蚀介质更容易渗透入涂层与基材界面,使涂层附着力降低、涂层起泡,进而丧失防腐性能。

本文旨在研发一种超耐水高Tg2环氧粉末涂料,其涂层玻璃化温度Tg2可达150℃,根据标准SY/T 0315-2013,可适用于操作温度高达110℃的环境中,并且其耐水性能优异,在160℃的蒸馏水中浸泡213d,根据标准CJ/T 120-2016撬剥涂层,附着力仍为1级。因而,相比普通环氧粉末涂料,本文制得的超耐水高Tg2环氧粉末涂料极大地提高了涂层的适用温度和使用寿命,可应用于环境更加苛刻的重防腐领域。

2.1 原材料

环氧树脂A、环氧树脂B、环氧树脂c、固化剂A、固化剂B、流平剂、钛白粉、炭黑、轻质碳酸钙(简称轻钙)、硅灰石、硅微粉等。

2.2 实验设备

平行双螺杆挤出机、磨机、天平、高温水实验仪、压扁实验仪、差示扫描量热仪(DSC)、冲击试验仪。

2.3 实验工艺

按照相应的配方工艺,分别称量原材料,预混合,用平行双螺杆挤出机挤出(一区温度为75~85℃,二区温度为105~115℃),冷却压片,粉碎过160目筛,制得环氧粉末涂料。钢管抛丸预处理后,将钢管在烘箱中预热到150、160℃,将制得环氧粉末涂料用静电喷涂工艺喷涂于预热后的钢管上,再放入180℃的烘箱中15min(后固化180℃/15min),制得环氧涂层样品,涂层厚度为300~400μm。

2.4 性能检测

对制得环氧粉末及其涂层样品进行以下性能检差示扫描量热仪(DSC)测试:按照标准GB/T 23257-2017《埋地钢质管道聚乙烯防腐层》进行检测;

冲击测试:5J,按照CJ/T120·2016《给水涂塑复合钢管》进行检测;

压扁测试:按照CJ/T 120-2016《给水涂塑复合钢管》进行检测;

水煮附着力:水温为160℃,蒸馏水,测试方法根据CJ/T 120-2016《给水涂塑复合钢管》进行。

3结果与讨论

3.1 环氧树脂及固化剂的选择

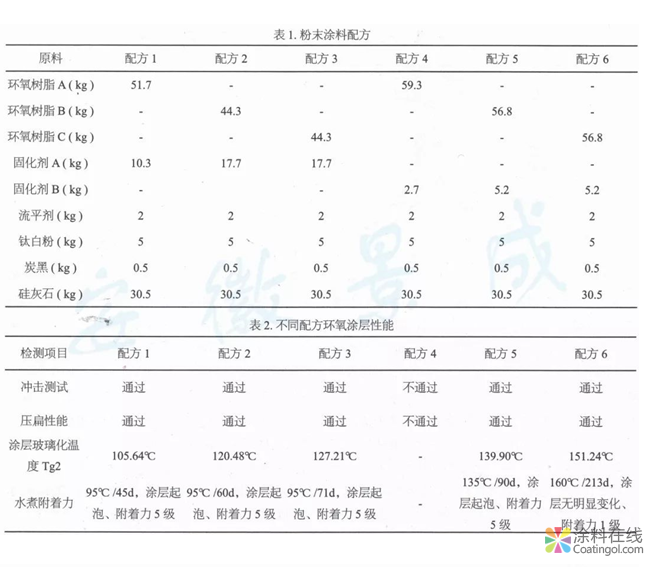

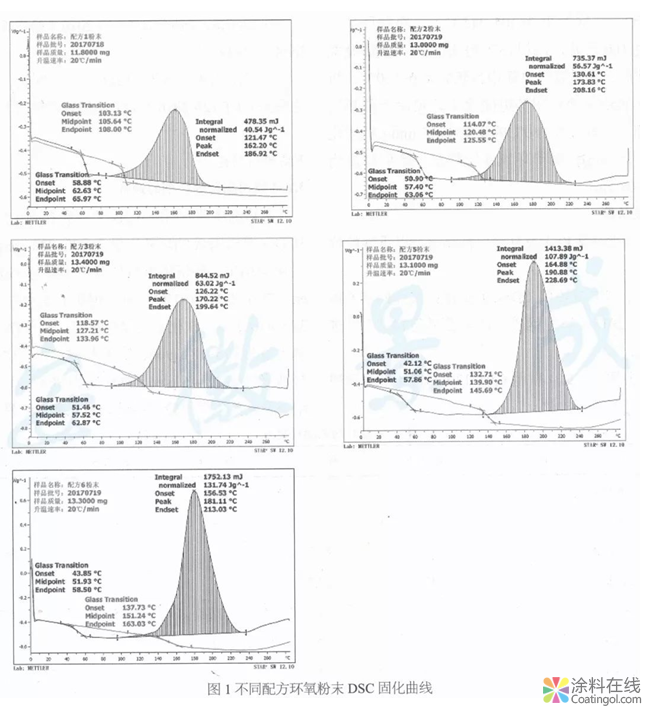

实验选择环氧树脂A、B、C三种和固化剂A、B,其中环氧树脂A的环氧当量为800、820g/eq、软化点99~101℃,环氧树脂B的环氧当量为390~410g/eq、软化点99~101℃,环氧树脂C的环氧当量为390~410g/eq,软化点为94~96℃;固化剂A的羟基当量为175~181g/eq、软化点84℃,固化剂B的羟基当量为45~46g/eq、软化点为80℃,环氧粉末配方及其涂层性能检测结果如表1、表2和图1所示。

从表1和表2中可以看出,环氧树脂的环氧当量越小和固化剂的羟基当量越小,制得涂层的玻璃化温度Tg2越高。这是因为环氧当量和羟基当量越小,表明环氧树脂的反应基团环氧基和固化剂的反应基团羟基越多,交联密度增大。因此,制得涂层玻璃化温度Tg2越高。配方3涂层玻璃化温度Tg2明显高于配方2,配方6涂层玻璃化温度Tg2明显高于配方5,这表明环氧树脂c中的其他活性基团(如:羟基等)高于环氧树脂B,使得配方3和配方6交联密度更大,从而获得更高的玻璃化温度。

由表2可知,在分子基团相近的情况下,涂层水煮附着力与涂层玻璃化温度Tg2呈正相关。配方4机械性能不通过的原因可能是固化剂含量太少,只占环氧树脂A的4.5%,导致固化剂与环氧树脂不能完全混溶,涂层固化不完全、固化程度不均一,从而影响涂层机械性能。配方5和配方6的涂层玻璃化温度Tg2明显高于其他配方,且水煮附着力性能明显优于其他配方。其中配方6的各项性能最佳,其玻璃化温度Tg2高达150℃左右,可应用于操作温度较高的环境中;在160℃的水中浸泡213d,涂层表面无明显变化,根据标准CJ/T 120-2016的水煮附着力检测方法,用小刀撬剥附着力仍为1级,水煮性能明显优于普通环氧粉末,可应用于更加苛刻的防腐环境中。

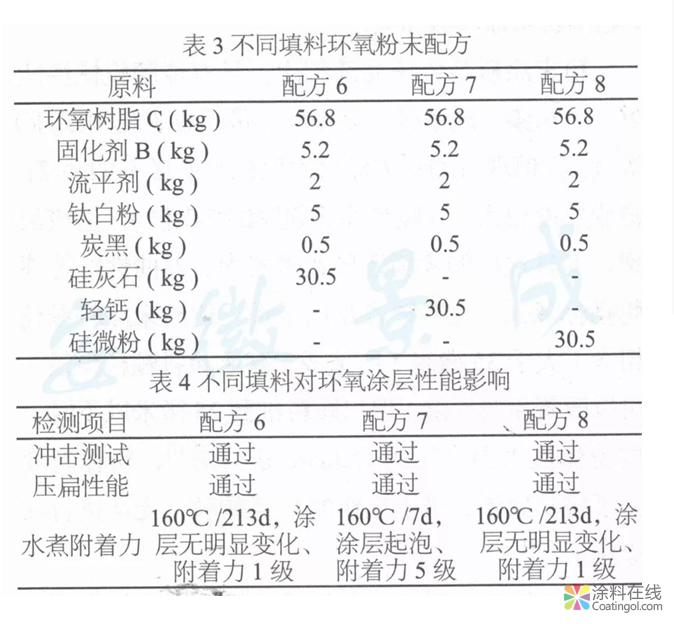

3.2 填料的选择

填料作为粉末涂料的主要成分在粉末涂料配方中含量一般为30%左右,因此,填料的选取对粉末涂料各项性能有至关重要的作用。本文主要对轻钙、硅灰石和硅微粉进行了研究对比,如表3、4所示。填料为轻钙粉末涂料配方7的涂层性能明显差于填料为硅灰石和硅微粉粉末涂料配方6和配方8。这主要原因是轻钙的主要成分是碳酸钙(CaC03),碳酸钙具有一定的吸潮能力。在水煮过程中,轻钙会一定程度的吸收水分,使水分更容易渗透到涂层与钢管界面,从而使涂层起泡失去附着力,进而从钢管上脱落失去防腐能力。从表3和表4中可以看出,配方6和配方8的耐水煮性能接近,说明硅灰石和硅微粉对水的吸潮性能接近。

4 结语

(1)环氧树脂粉末涂层机械性能优异,与基材附着力好,防腐性高,能满足防腐性能的各项要求。

(2)环氧树脂C和固化剂B制得涂层玻璃化温度Tg高达150℃,可用于操作温度较高的环境中。

(3)填料对环氧涂层的耐水煮性能有明显的影响,轻钙具有一定的吸潮能力,严重影响涂层的耐水煮性能。

(4)在本文中,环氧树脂C、固化剂B和填料为硅灰石或硅微粉制得环氧粉末涂层各项机械性能优良,具有最高玻璃化温度Tg,高达150℃左右,可用于高温操作环境。并且具有最佳耐水煮性能,在160℃蒸馏水中浸泡213d,涂层附着力仍为1级,极大地提高了涂层的适用温度和使用寿命,可应用于环境更加苛刻的重防腐领域。

文/曹雨,李效忠,王志强,赵金祥

天津翔盛新材料有限公司

相关热词搜索:

- 上一篇:生产分离器底部腐蚀坑的形成原因及预防措施

- 下一篇:乳胶漆介绍,乳胶漆品种性能

- 免费报价

- 预约工地